Контроль качества продукции на производстве: как компьютерное зрение работает в реальных цехах

Заказчики

Промышленные предприятия из разных отраслей: хлебозавод, производитель алюминиевой тары, птицефабрика.

Задача

Внедрить видеоконтроль на участках, где ручной контроль качества не справляется: считать продукцию, фиксировать отклонения, вовремя предупреждать о рисках брака и сбоев.

Результат

AI Видеонумератор дает объективные данные в реальном времени, снижает нагрузку на персонал и выявляет проблемы на линиях до того, как они превращаются в простои, возвраты и рекламации.

Содержание

Что не так с традиционным контролем качества

Контроль качества на производстве почти никогда не выглядит так, как в регламентах. В документах он описан как последовательный и управляемый процесс: входной контроль, операционный контроль, выходной контроль, фиксация результатов, корректирующие действия. В реальности же производство — это непрерывный поток операций, смены, переналадки, человеческий фактор и множество ситуаций, которые невозможно полностью предусмотреть на бумаге.

Именно в этих «серых зонах» — между операциями, при смене режимов, запуске линии или переходе на другой продукт — и возникает значительная часть брака. Причем не всегда такого, который сразу бросается в глаза. Часто дефект становится заметен уже тогда, когда продукция ушла дальше по цепочке: на упаковку, склад или к клиенту.

В этом кейсе собраны практические примеры с предприятий, где контроль качества был усилен с помощью компьютерного зрения и видеосчетчика. Это не экспериментальные технологии, а рабочие решения, встроенные в существующие производственные процессы.

Почему ручного контроля недостаточно

На большинстве производств контроль качества в процессе выполнения операций формально возложен на людей.

Снижение внимательности. Оператор смотрит на линию, мастер отвечает за участок, технолог анализирует отчеты. Такая схема работает, если поток продукции сравнительно небольшой, а брак довольно быстро устраняется вручную.

Когда же линия работает непрерывно, а скорость и объем выпуска растут, ручной контроль теряет свою надежность. Не потому, что люди плохо выполняют свою работу, а потому, что человек физически не способен сохранять одинаковую внимательность на протяжении всей смены. Особенно в условиях монотонных операций, где отклонения возникают редко, но могут иметь серьезные последствия.

Субъективность оценок. Отдельная сложность — это дефекты, которые невозможно однозначно оценить «на глаз». Температура продукта, незначительные повреждения упаковочных материалов, нестабильность формы или цвета, которые находятся на грани допустимого. В таких случаях решение каждый раз зависит от субъективной оценки конкретного человека.

Компьютерное зрение встраивается именно в эти точки. Оно не заменяет технолога или оператора, но берет на себя роль непрерывного наблюдателя, который фиксирует отклонения от заданных параметров и вовремя сигнализирует о них.

Техническая основа: как компьютерное зрение используется для контроля качества

Во всех рассмотренных ниже проектах используется один и тот же базовый подход.

Непрерывный анализ продукции. Камера устанавливается на участке, где проходит весь поток продукции и есть возможность непрерывно наблюдать каждое изделие — с нужного ракурса и при постоянных условиях съемки. Это может быть выход с линии, зона после технологической операции или участок перед упаковкой.

Видеопоток в реальном времени анализируется алгоритмами видеосчетчика, обученными распознавать конкретные отклонения: дефекты продукции, изменения формы и цвета, аномалии температурного состояния и другие признаки, по которым можно судить о качестве изделий.

Технология Object Detection. В основе таких задач лежит технология Object Detection — распознавание и классификация объектов в кадре. Алгоритм не просто фиксирует движение в зоне наблюдения, а работает с конкретными объектами: выделяет отдельные изделия в общем потоке и сопоставляет их с заданными критериями качества.

При этом AI Видеонумератор не всегда используется именно как «счетчик». В ряде случаев подсчет продукции вообще не требуется. Гораздо важнее своевременно обнаружить сам факт отклонения и передать сигнал на монитор оператору или в систему управления конвейером.

Интеграция с оборудованием. Чтобы связать видеосчетчик с конвейером, используется устройство-посредник — модуль дискретного вывода с интерфейсом Ethernet и поддержкой протокола Modbus TCP. Он получает команды от программы и включает световую или звуковую сигнализацию, сообщая оператору о необходимости проверки участка.

Если требуется управлять движением конвейера, схема строится через магнитный пускатель или частотный преобразователь. В этом случае модуль подает управляющий сигнал, а уже пускатель или преобразователь выполняет нужное действие — включает, отключает или изменяет скорость транспортера.

Такой подход позволяет встраивать компьютерное зрение в существующую инфраструктуру предприятия без перестройки привычных процессов и изменения логики управления производством.

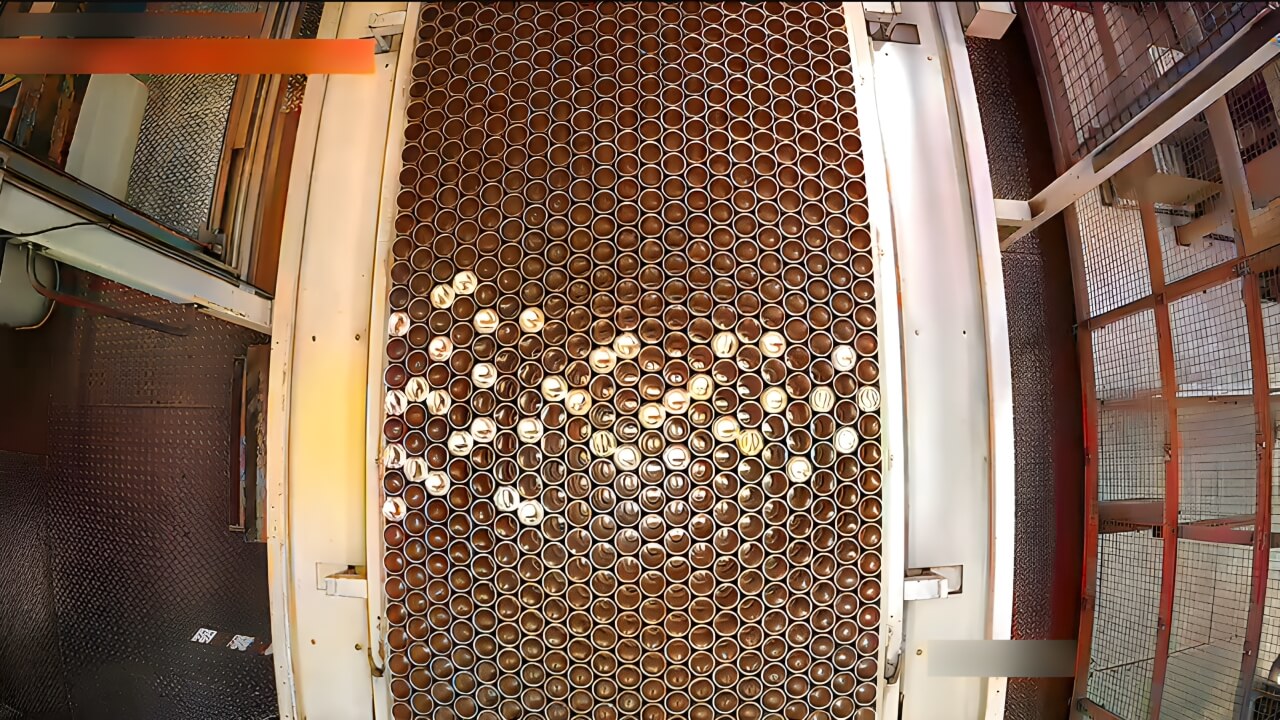

Кейс 1. Контроль качества упаковочного картона на производстве алюминиевых банок

Ситуация. На предприятии по производству алюминиевых банок возникла проблема, связанная с качеством упаковочного картона. Банки укладываются на паллеты слоями, и каждый следующий слой отделяется от нижнего с помощью картона. Автоматически собранная паллета отправляется дальше по технологической цепочке на линии розлива клиентов. Ручная проверка каждого слоя внутри паллет физически невозможна.

Основные трудности, с которыми столкнулось предприятие, — это мусор на поверхности картона и оборванные края. На первый взгляд такие дефекты могут показаться незначительными, однако в реальности они создают серьезные риски.

При повреждении края картона банка может потерять опору, выпасть или перевернуться при транспортировке или подаче на линию. Мусор на поверхности картона движется вместе с банками на линию розлива, попадая в рабочую зону оборудования. В таких случаях возрастает риск повреждения оборудования у клиентов и последующих рекламаций.

Мусор на картоне вместе с банками попадает в зону работы оборудования

Справа внизу оторванный край упаковочного картона. Если поставить на него банки, они могут завалиться и повредить филлеры — устройства для наполнения жидкостями на линиях розлива у клиентов

Задача. В рамках этого участка контроль качества был сосредоточен на конкретных рисках:

- наличие крупного мусора на поверхности упаковочного картона;

- значительное повреждение картона, при котором банка может потерять опору.

Решение. Для решения задачи была внедрена система компьютерного зрения, которая анализирует поверхность картона перед подачей на упаковку. Алгоритмы настроены на выявление только критичных дефектов. Мелкие штрихи, вмятины или несущественные загрязнения игнорируются, поскольку они не влияют на устойчивость паллеты.

Результат. При обнаружении дефекта система подает звукосветовой сигнал. Это позволяет персоналу оперативно вмешаться: убрать мусор или заменить картон, тем самым минимизировать вероятность дальнейшей поломки оборудования на линиях розлива.

Читайте также: 126 банок в ряду, 1012 — на паллете: как мы внедрили подсчет банок в реальном времени для компании «Вастега»

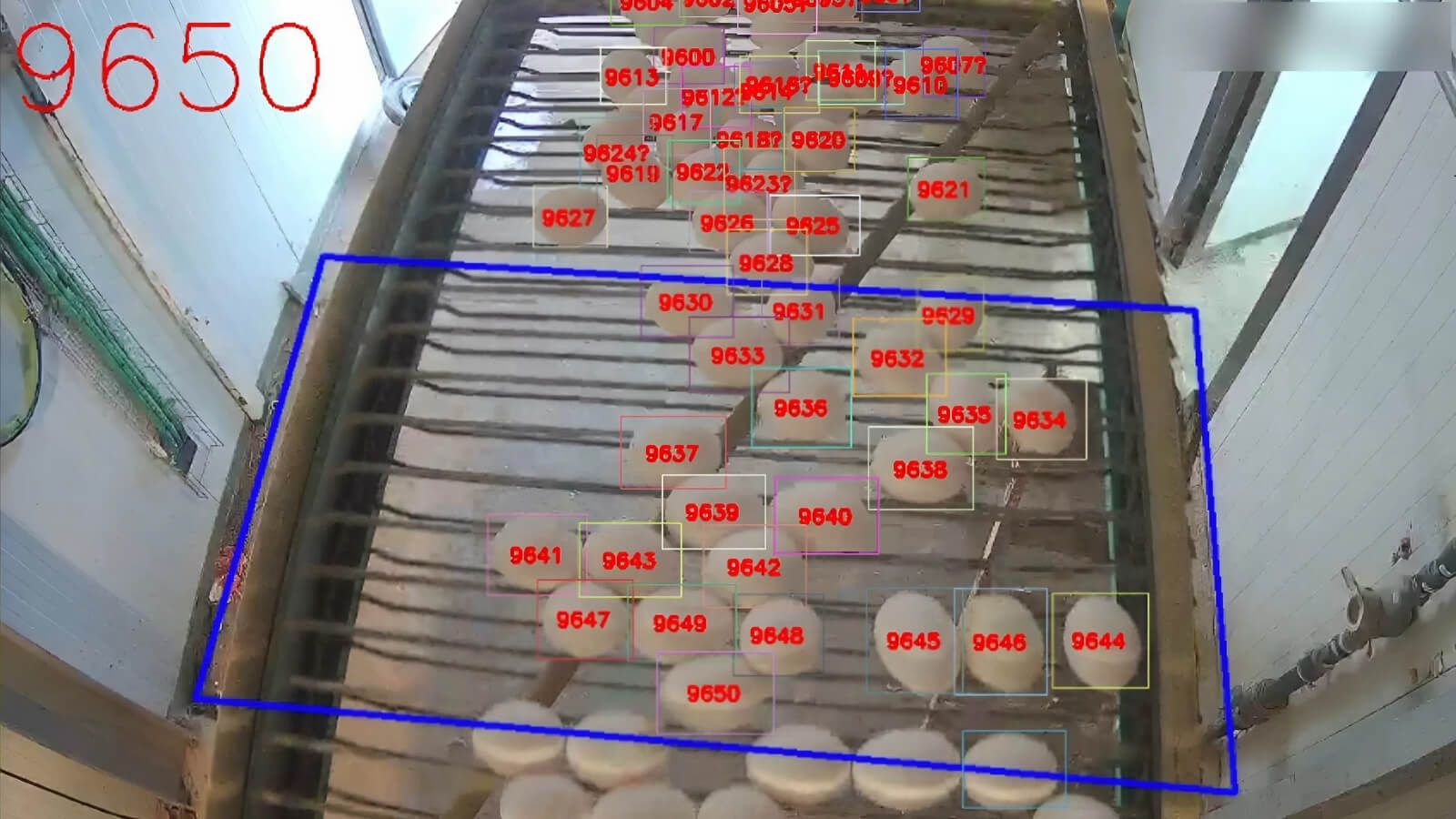

Кейс 2. Контроль качества хлебобулочной продукции на хлебозаводе «Падун-Хлеб»

Ситуация. На заводе «Падун-Хлеб» одна производственная линия выпускает до 10 видов хлебобулочной продукции. Для предприятия было важно точно понимать фактическое количество произведенных изделий каждого вида и учитывать брак, который возникает в процессе производства.

Особенно остро проблема проявлялась при смене сорта хлеба: при переходе с одного хлеба на другой в форсунках печи остается небольшое количество теста предыдущего сорта. Эти остатки выходят вместе с новой партией, что приводит к появлению деформированных и не соответствующих стандартам изделий. Формально продукция выходит из печи, но фактически является браком.

Ранее такой брак не всегда учитывался корректно, из-за чего возникали расхождения между расходом сырья и количеством готовой продукции.

Остатки теста в форсунках выходят в виде бракованной массы

Задача. Для предприятия в этом случае было важно:

- учитывать весь фактический выход продукции из печи;

- видеть брак, возникающий при смене рецептуры;

- сопоставлять количество выпущенных изделий с расходом сырья.

Решение. Решением стала установка видеосчетчика на выходе из печи. Система в реальном времени фиксирует весь выпуск продукции, различает виды хлеба и учитывает как кондиционные изделия, так и брак. При этом считается абсолютно все, что выходит из печи, не требуя ручной перепроверки.

Результат. Накопленные данные можно сводить за любой период — час, смену, сутки, неделю или месяц. Такой подход дает руководителям объективную картину производства с нужной детализацией по выпуску и браку. В результате стало возможным сопоставлять фактический объем продукции с расходом сырья и точно понимать, на каком этапе возникают потери.

Читайте также: 1 000 000 единиц хлеба в сутки: как видеосчетчики контролируют производство и предотвращают хищение продукции

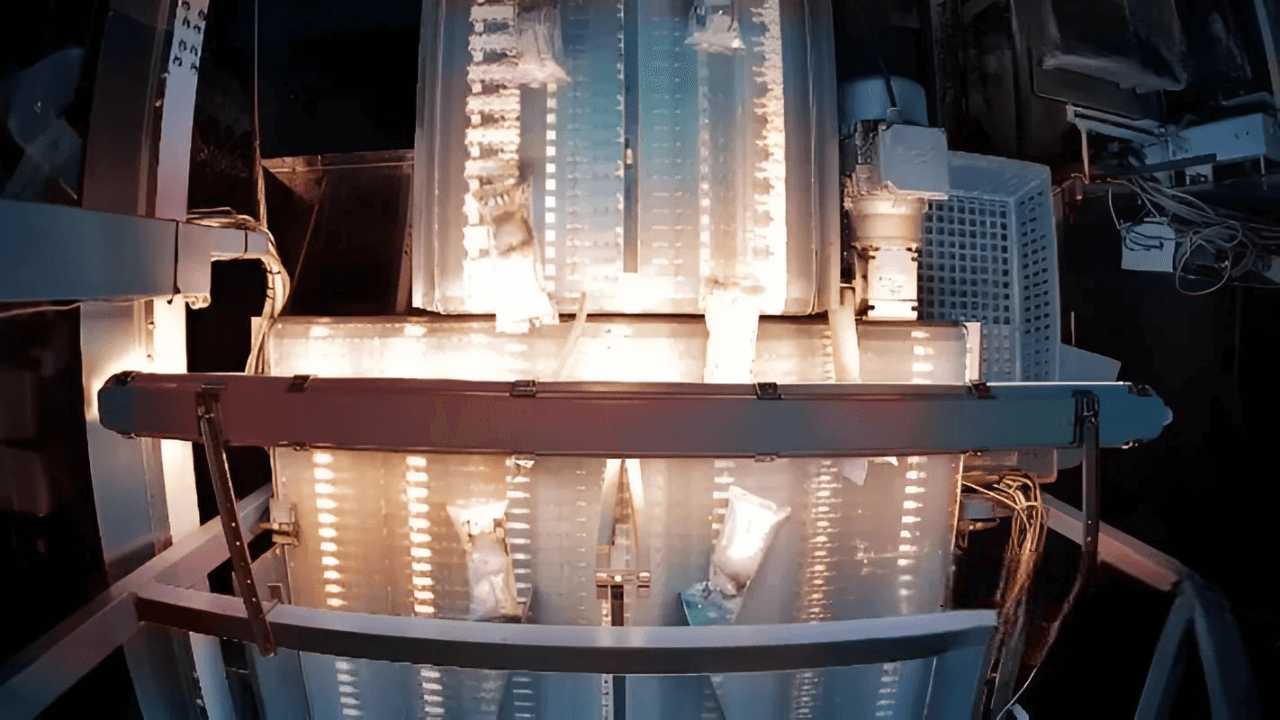

Кейс 3. Контроль качества заморозки тушек птицы с использованием тепловизора на птицефабрике «Вараксино»

Ситуация. На птицефабрике «Вараксино» задача контроля качества была связана с выдерживанием температурного режима. После прохождения холодильной камеры тушки птицы должны быть полностью заморожены. Однако при изменении условий — например, из-за увеличения массы тушек или неравномерной работы холодильного оборудования — часть продукции могла оставаться не до конца промороженной.

Визуально определить такие отклонения невозможно. Даже опытный специалист не способен оценить температуру тушки «на глаз». При этом попадание плохо охлажденной продукции в упаковку и дальнейшую логистику создает серьезные риски. Внутри таких тушек могут сохраняться очаги микробиологической активности. Это повышает вероятность порчи, пищевых отравлений у потребителей и последующих претензий со стороны торговых сетей и контролирующих органов.

Так выглядят полностью промороженные тушки птицы на тепловизоре — они равномерного темно-синего цвета

В желтых рамках — не до конца промороженные тушки курицы. Светлые участки означают, что температура тушек в этих местах выше. Видеосчетчик обеспечивает 100%-ную точность обнаружения таких отклонений

Задача. Контроль качества в этом проекте строился вокруг двух задач:

- отслеживание температурного состояния тушек птицы после холодильной камеры;

- своевременное оповещение персонала о появлении брака.

Решение. Для решения задачи была использована тепловизионная камера, подключенная к системе компьютерного зрения. Алгоритмы анализируют температурный спектр тушек и выявляют отклонения от необходимого состояния.

Результат. Когда система фиксирует появление тушек с повышенной температурой, подается сигнал персоналу. Это позволяет своевременно проверить работу холодильной камеры и скорректировать режим, не дожидаясь накопления брака.

Читайте также: Подсчет яиц на птицефабрике: 14 цехов, 114 камер и 207 зон подсчета

Общая логика применения компьютерного зрения в контроле качества

Рассмотренные кейсы относятся к разным отраслям и решают разные задачи, однако их объединяет общий подход.

Непрерывный мониторинг. Компьютерное зрение используется как инструмент непрерывного контроля, который работает параллельно с персоналом и дополняет его работу.

Такие системы не устают, не отвлекаются и одинаково внимательно анализируют каждую секунду видеопотока. Они особенно полезны в тех точках процесса, где цена ошибки высока, а ручной контроль нестабилен или невозможен.

Усиленные меры контроля. AI Видеонумератор не принимает управленческих решений. Он фиксирует отклонение и сигнализирует о нем. Дальше в работу включаются люди — оператор, мастер, технолог. Такой подход не требует отказа от существующих процессов контроля качества. Напротив, видеоаналитика органично встраивается в них и усиливает те участки, которые раньше оставались «слепыми зонами».

На практике компьютерное зрение в контроле качества работает как дополнительный уровень защиты. Оно позволяет вовремя заметить, что процесс начинает уходить от нормы, и вмешаться тогда, когда это еще можно сделать спокойно, без аварийных остановок производства и финансовых потерь.

Что в итоге

1. Контроль качества продукции на производстве работает эффективнее тогда, когда он опирается не только на регламенты и отчеты, но и на объективные данные в реальном времени.

2. Видеоаналитика и видеосчетчик AI Видеонумератор позволяют закрыть задачи, которые сложно или невозможно решить вручную: непрерывное наблюдение за процессом, своевременное выявление отклонений и ранняя реакция на изменения в работе линии.

3. Для многих предприятий внедрение видеоаналитики становится логичным этапом развития системы контроля качества — по мере роста скорости и сложности производственного потока, когда ручной контроль объективно перестает обеспечивать одинаковую точность на всем протяжении процесса.

4. Видеосчетчик снижает нагрузку на персонал, при этом ответственность за принятие решений остается на стороне сотрудников: система выступает источником оперативных данных и сигнализирует о возникновении отклонений.

Если у вас есть вопросы по контролю качества продукции с помощью видеоаналитики, напишите нам. Мы расскажем, как такие решения применяются на предприятиях разных отраслей, какие задачи они помогают закрывать на практике и какую точность удается получить в реальных производственных условиях.