«Арнест Упаковочные Решения»: распознавание перевернутых банок на конвейере

Заказчик

Компания «Арнест Упаковочные Решения» — ведущий производитель алюминиевой упаковки для напитков в России.

Задача

Внедрить систему, которая автоматически выявляет перевернутые банки с помощью видеокамер и останавливает линию.

Результат

Система обеспечила точное распознавание перевернутых банок и моментальную остановку конвейера, предотвратив поломки оборудования по розливу напитков. После успешного внедрения на одном предприятии заказчик запланировал масштабирование на все заводы.

Содержание

Ситуация

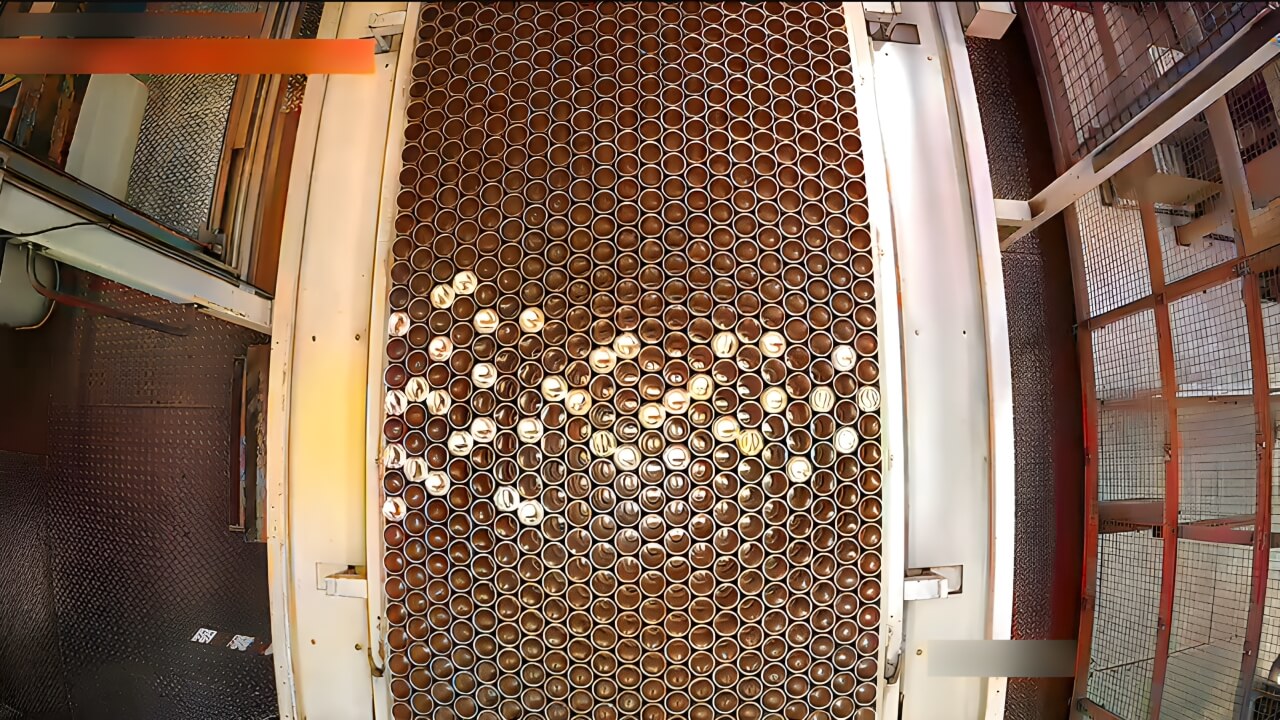

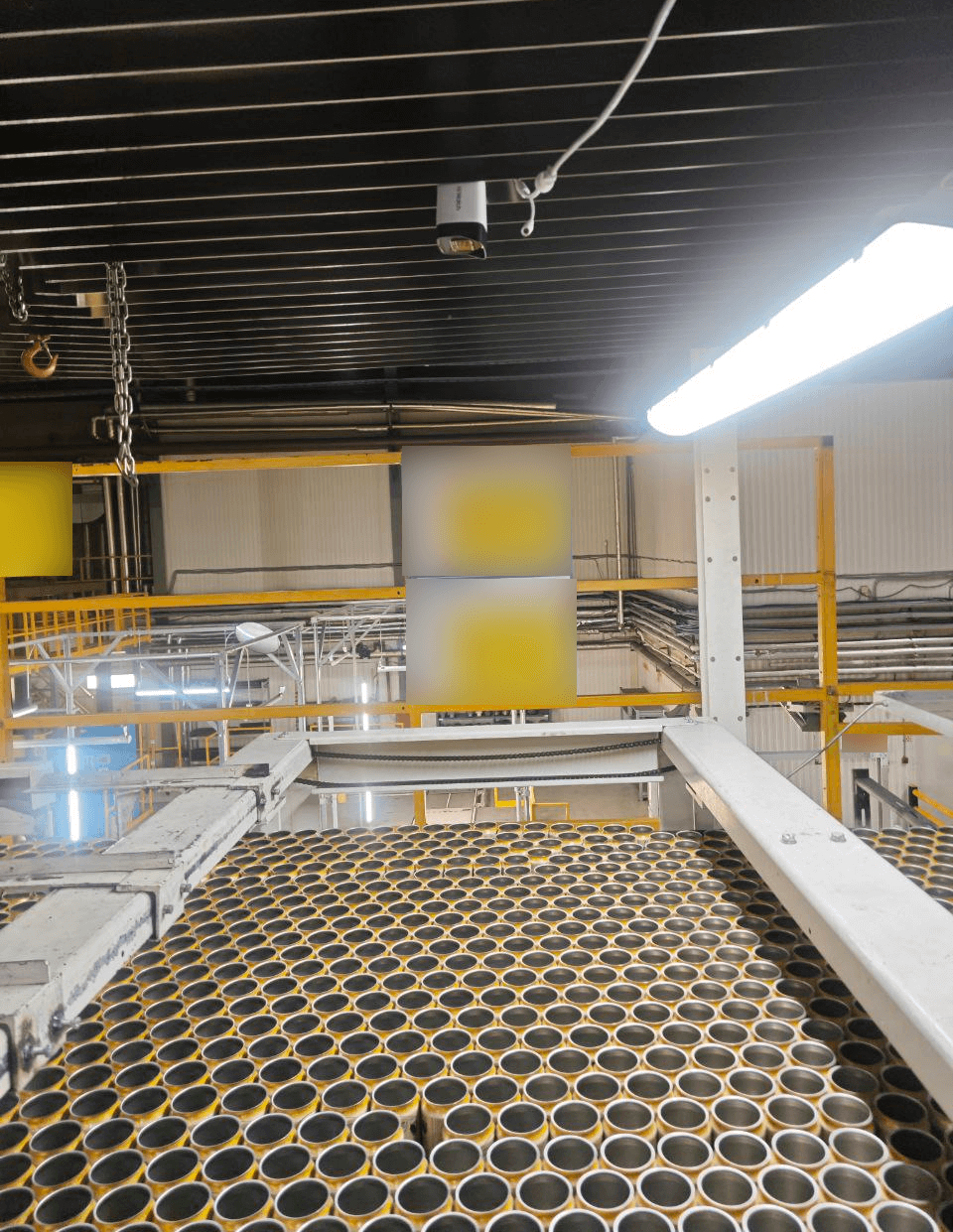

Заказчик производит алюминиевые банки и упаковывает их в палеты слоями. В каждом слое — несколько сотен банок, и все они должны быть ориентированы одинаково: донышко снизу, открытая часть сверху.

Однако на линиях производства банок из-за особенностей технологического процесса иногда появляются единичные перевернутые банки. При транспортировке по конвейеру они могут переворачиваться, что приводит к простоям филлеров — устройств для наполнения банок на линиях розлива клиентов заказчика. Это негативно сказывается на эффективности работы линий розлива.

Заказчик решил использовать возможности видеосчетчика для распознавания перевернутых банок, чтобы автоматически останавливать линию, благодаря чему минимизировать простои и обеспечить стабильную работу производства.

Задача

Руководство компаний «Арнест Упаковочные Решения» поставило задачу внедрить систему, которая в автоматическом режиме с помощью видеокамеры:

- Выявляет перевернутые банки на линии в любом положении;

- Останавливает конвейер, предотвращая попадание таких банок к заказчику.

Решение

Мы внедрили кастомизированную систему распознавания перевернутых банок, интегрированную с автоматикой линии, что значительно упростило работу операторов.

Настроили оборудование

Для управления конвейером применили модуль ОВЕН — устройство, которое передает команды от программы к автоматике. Выбрали модель МУ210-412 с транзисторными ключами на 24 В, поскольку она выдерживает частые переключения без износа.

Схема работы оборудования следующая:

- Модуль подключен через актуальный протокол роботизации Modbus TCP, обеспечивающий быструю и стабильную передачу команд.

- Камеры, снимающие линию, связаны с компьютером через локальную сеть, что минимизирует задержки передачи данных. Расположение камер меняли несколько раз, чтобы получить более четкое изображение банок и повысить точность распознавания.

- Компьютер обрабатывает видеопоток и управляет модулем, обеспечивая слаженную работу системы.

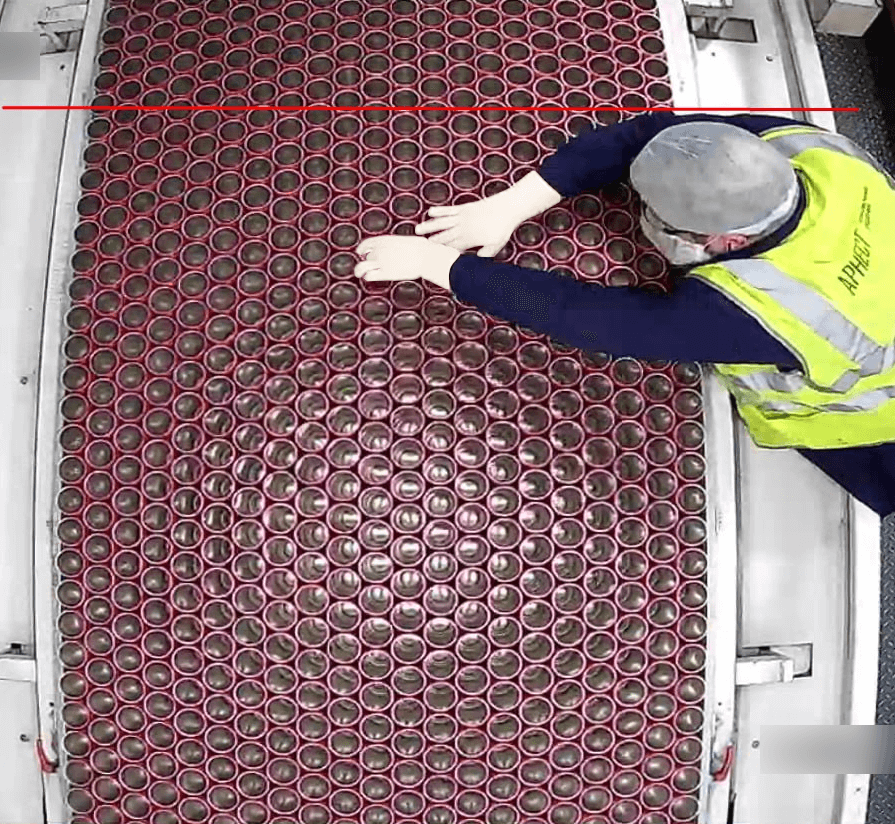

Камера висит строго перпендикулярно потоку банок, чтобы не было искажений при съемке

Собрали набор данных для анализа

Чтобы видеосчетчик точно распознавал перевернутые банки, собрали обширный набор видеозаписей, включающих разные сценарии расположения на линии, типоразмеры и цветовую гамму банок.

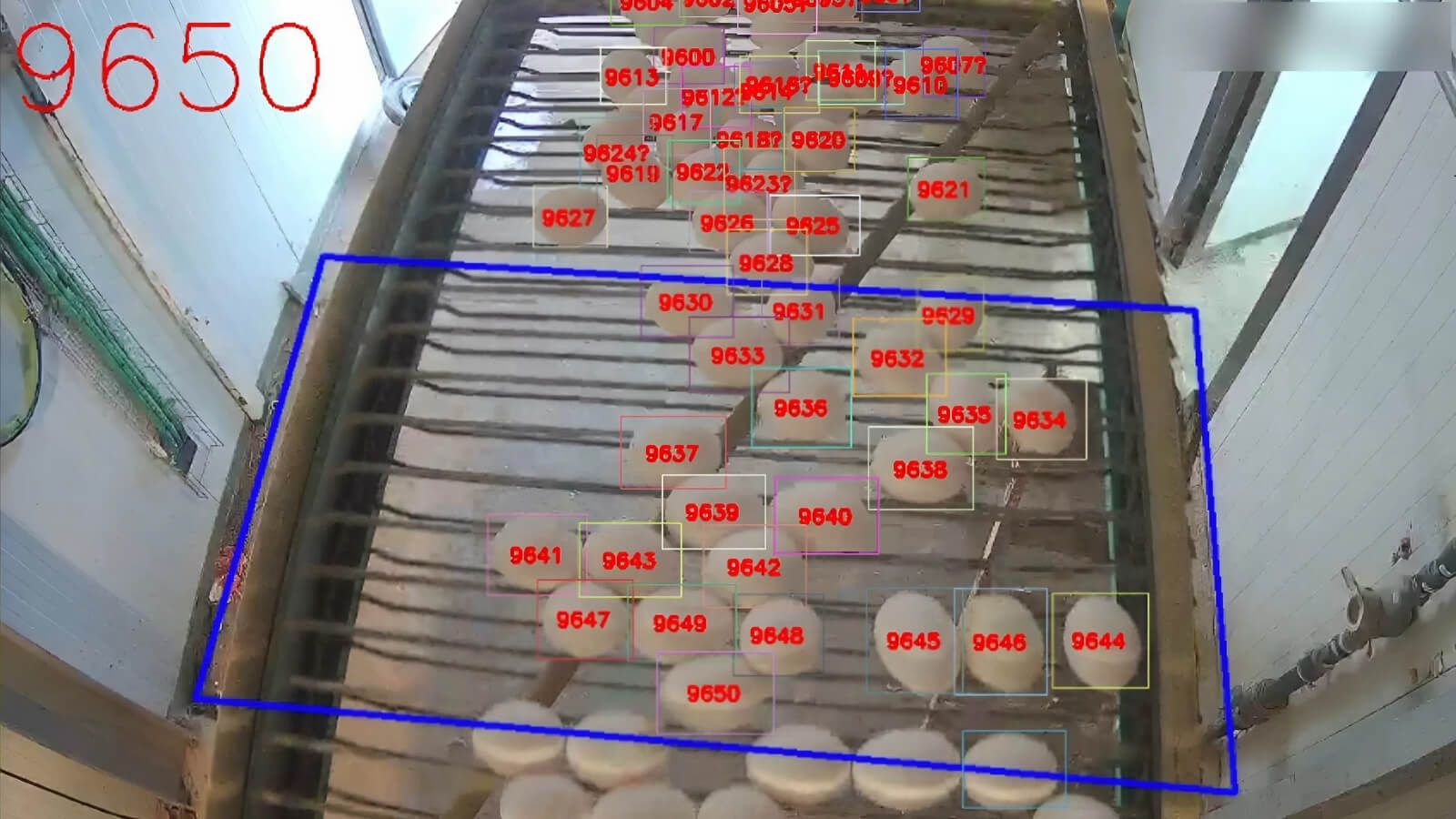

Набор данных содержал тысячи кадров. Зону распознавания настраивали вручную, жестко фиксируя камеры, чтобы изменения ракурса не нарушали работу системы. При смещении камеры зону оперативно переопределяли, сохраняя точность.

Для записи тестовых видео вручную меняли и переворачивали банки, чтобы предусмотреть разные сценарии их расположения на линии

Обучили видеосчетчик

Видеосчетчик обучали на собранных видеозаписях, чтобы нейросеть надежно выявляла перевернутые банки в любых условиях. Первоначальная модель иногда пропускала банки, например, по краям конвейера. Для исправления проводили дообучение, добавляя новые кадры с проблемными сценариями. Учитывали все типы банок, чтобы система работала с разными размерами. При изменении ракурса камеры (например, после перевеса) модель адаптировали, записывая новые видео с учетом обновленного обзора. Такой подход обеспечил надежность даже в редких и нестандартных ситуациях, что важно для производства, где условия на линии постоянно меняются.

В этом нам помог опыт реализованного проекта для компании «Вастега», где видеосчетчик обучали отличать банки от следов на картоне. Подробнее об этом кейсе можно прочитать по ссылке.

Тестирование проводили на всех линиях, включая сценарии с одиночными банками, группами и разными цветами. Это позволило добиться высокой точности: система распознавала банки в сложных условиях, таких как плотное движение или нестандартное расположение.

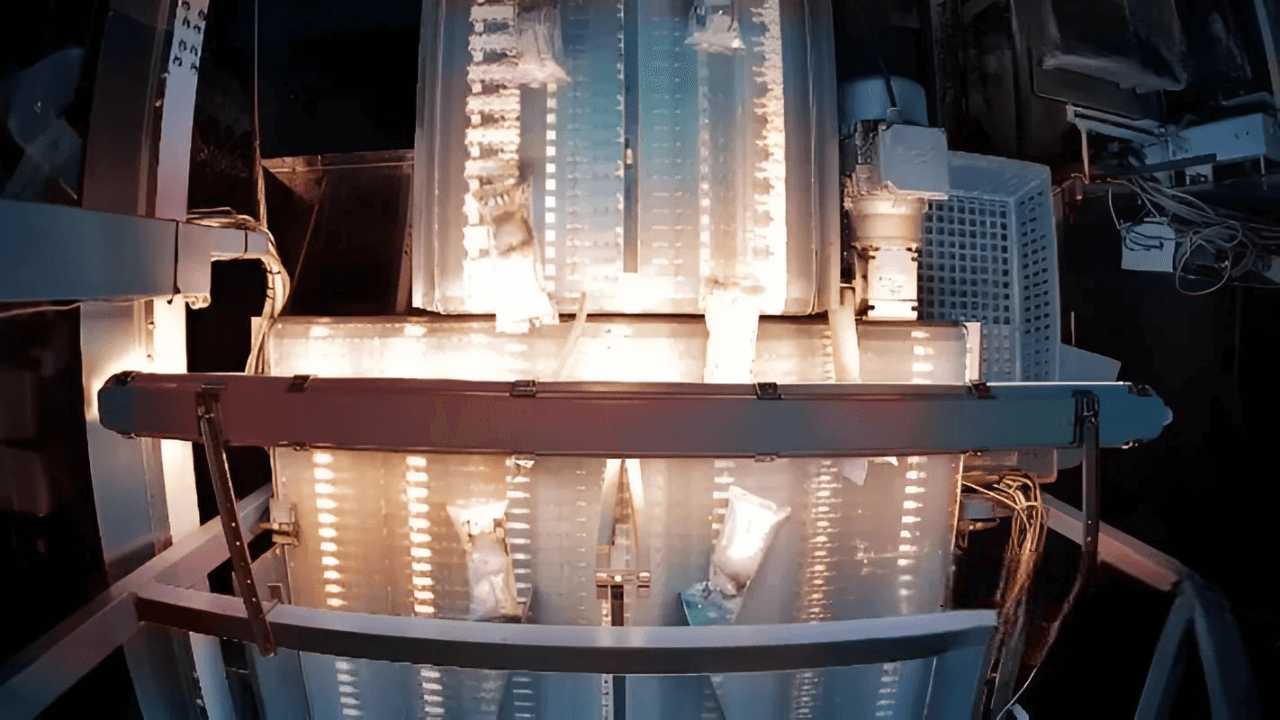

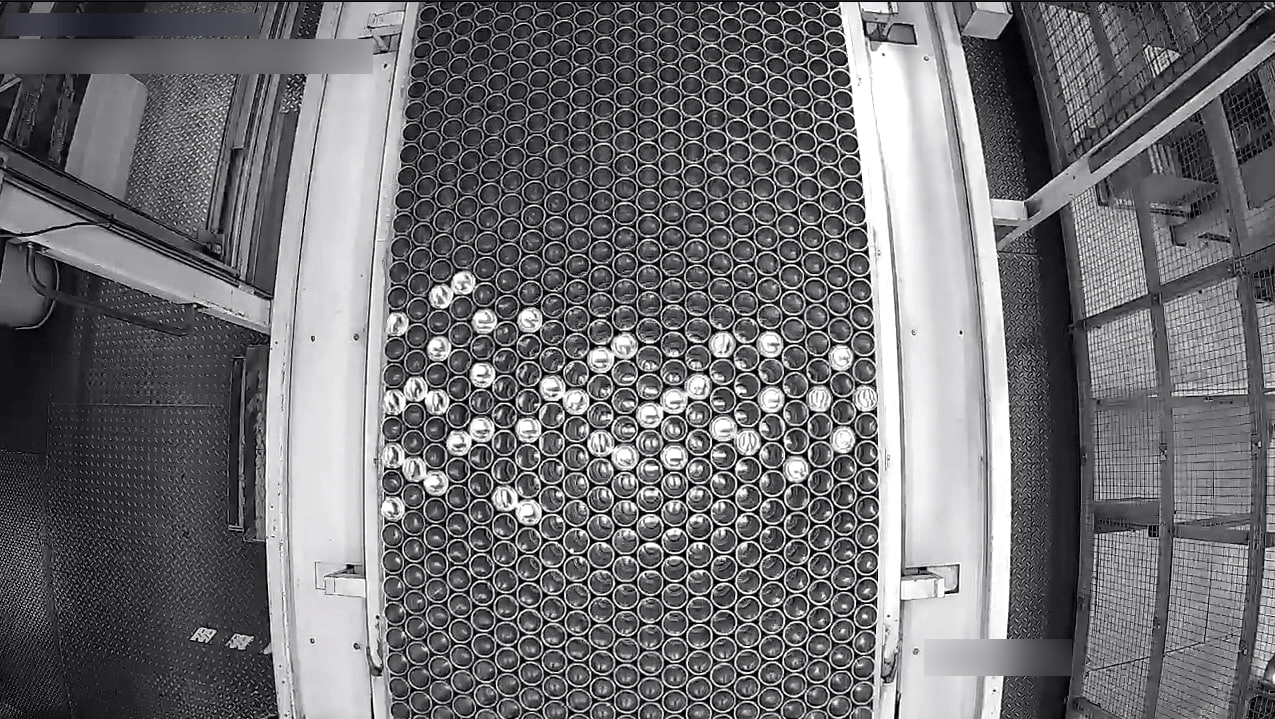

Для определения положения банок применили черно-белый фильтр

Настроили «бит жизни» для контроля

Для проверки стабильности работы системы внедрили «бит жизни» — сигнал, подтверждающий, что программа функционирует без сбоев. Изначально «бит жизни» настроили на мигание раз в 10 секунд, чтобы операторы видели активность программы. Однако потом перешли от частого переключения на постоянно горящий сигнал. Это решение упростило контроль: операторы видят, что система активна, а в случае сбоя сигнал гаснет, предупреждая о проблеме.

Тестирование подтвердило надежность: сигналы на остановку конвейера и «бит жизни» срабатывали корректно, а лампа индикации четко показывала состояние системы.

Результат

Система машинного зрения выявляет перевернутую банку на стадии формировании слоя тем самым полностью предотвращая попадание перевернутых банок на линии розлива заказчиков компании Арнест Упаковочные Решения, обеспечив надежный автоматизированный контроль качества на всех производственных линиях предприятия.

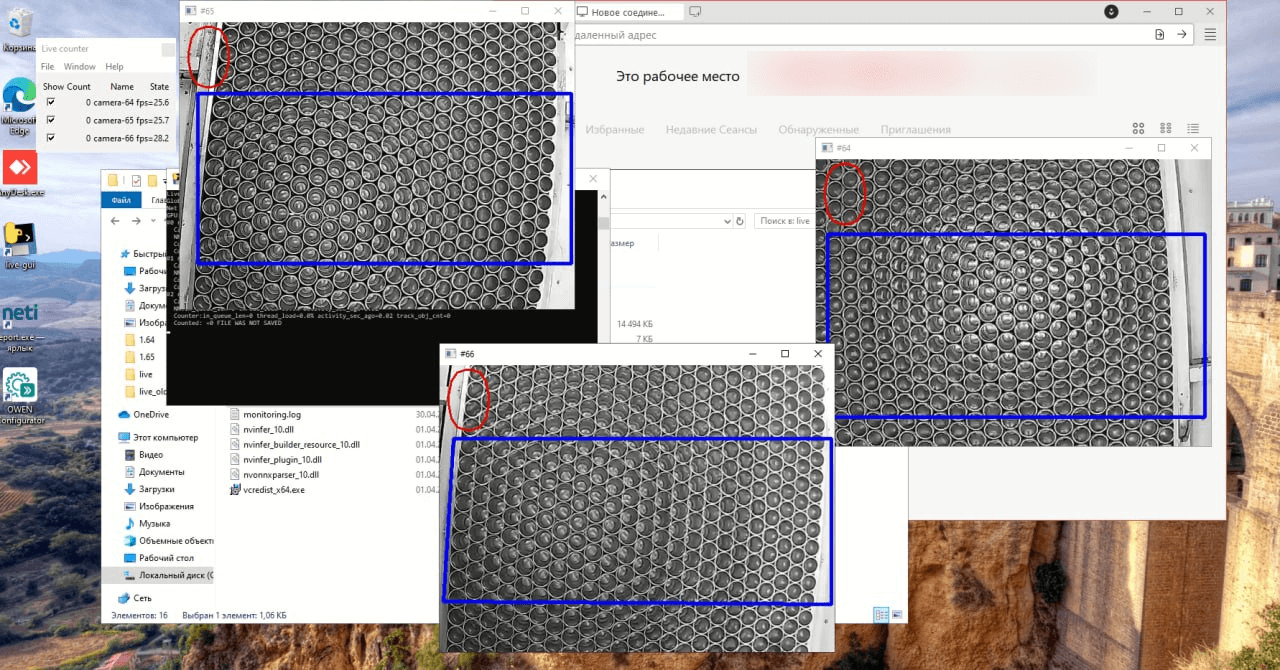

Перевернутые банки на конвейере определяются моментально в автоматическом режиме. Удобный интерфейс с тремя экранами отображает данные о состоянии линии в реальном времени, упрощая работу операторов.

Рабочее место оператора, где транслируется видео с трех камер, снимающих разные линии

Проблема рекламаций ушла полностью. Простои на предприятиях по розливу свелись к минимуму, а репутация «Арнест Упаковочные Решения» остается безупречной.

Успешный запуск позволил заказчику запланировать внедрение системы на все заводы, что подтверждает ее масштабируемость.

Длительность. Проект занял полтора месяца (с марта по апрель 2025 года).

Команда. Со стороны Neti работали двое специалистов — разработчик и инженер. Со стороны заказчика — трое сотрудников: руководитель отдела контроля качества, инженер по автоматизации, специалист по монтажу оборудования.