«Аютинский хлеб»: 100%-ная точность подсчёта продукции и управление конвейером с помощью видеокамеры

Заказчик

Предприятие «Аютинский хлеб». Завод выпускает 60 видов хлеба и хлебобулочных изделий. На предприятии работают свыше 1000 человек. Продукция хлебозавода продается в торговых сетях 20 городов

Задача

Настроить точный подсчет хлебобулочных изделий на производственной линии и интегрировать видеосчетчик с автоматикой конвейера, чтобы управлять ею

Результат

AI Видеонумератор считает продукцию со 100%-ной точностью и бесперебойно управляет конвейерным манипулятором

Содержание

Ситуация

На заводе несколько лет работает подсчет продукции видеокамерами. Технология помогает оператору считать количество прошедших по конвейеру изделий.

Например, по линии движется партия круассанов. Задача счетчика — отсчитать определенное количество круассанов, допустим, 40 штук. Ориентируясь на данные счетчика, оператор готовит продукцию к отгрузке. Если допустить ошибку в подсчете, на заводе возникнут проблемы с учетом продукции, а в магазинах при приемке обнаружится недостача или излишек товара.

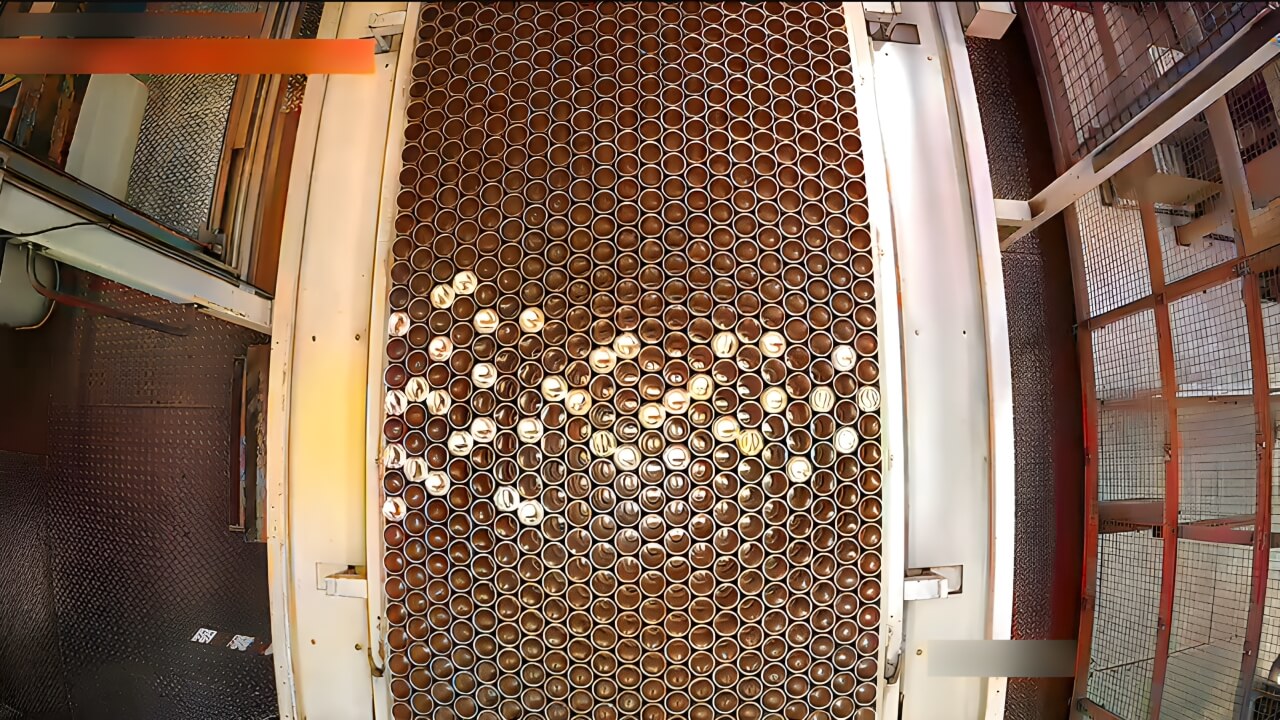

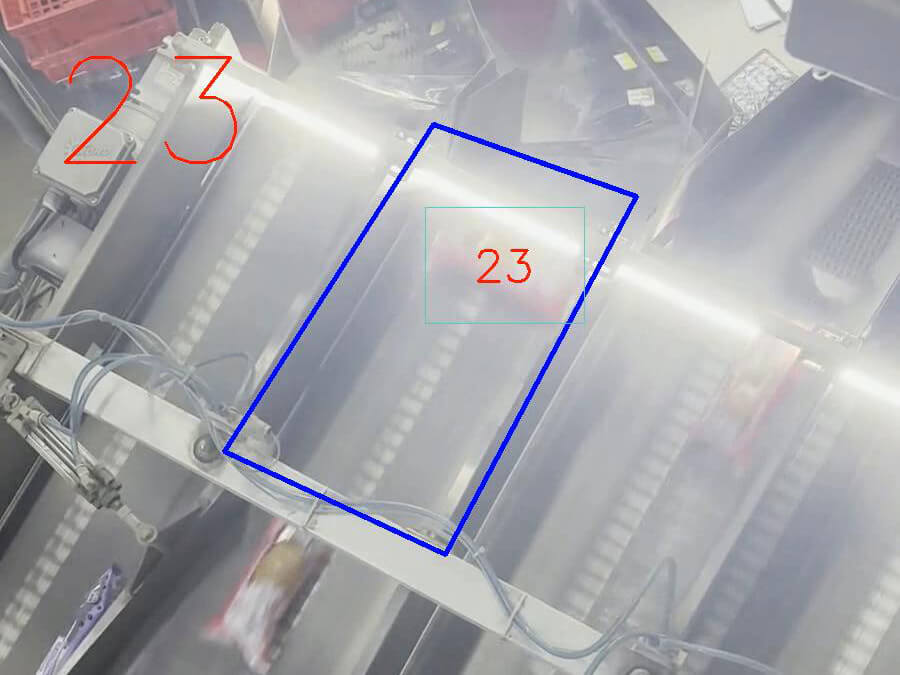

Старый видеосчетчик.

На мониторе отображаются 2 линии, по которым движется товар, и количество посчитанных изделий. Справа внизу видно смазанное изделие, пролетающее по конвейеру на большой скорости.

В качестве видеосчетчика использовалась устаревшая технология другого поставщика, с аналоговыми камерами и дополнительным освещением конвейера

Технология работала давно, но проблема была в том, что старый счетчик допускал ошибки. Когда изделия на линии шли по отдельности, подсчет работал хорошо. Но если круассаны лежали перпендикулярно, или вплотную друг к другу, или упаковки не были полностью разрезаны, счетчик их пропускал. Реальное количество круассанов, прошедших по конвейеру, было больше, чем выводилось на монитор.

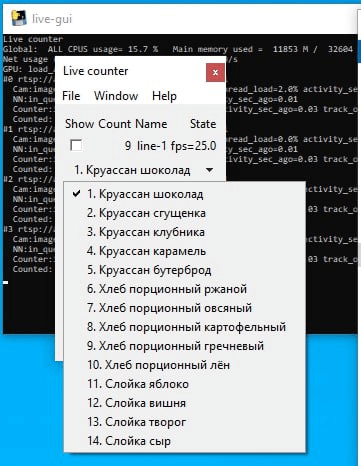

На одной линии встречается 14 видов продукции:

— 5 видов круассанов (шоколад, сгущенка, клубника, карамель, бутерброд);

— 5 видов порционного хлеба (ржаной, овсяный, картофельный, гречневый, лён);

— 4 вида слоек (яблоко, вишня, творог, сыр).

При таком объёме производства часто возникали ситуации с излишками товара. В итоге заказчик начал искать новый способ подсчета продукции — более точный и современный.

Задача

Заказчик обратился к нам, чтобы решить одновременно 2 задачи:

1) Настроить точный подсчет хлебобулочных изделий;

2) Интегрировать видеосчетчик с манипулятором на конвейере, чтобы управлять им.

Суть интеграции: счётчик отсчитывает 40 круассанов и сдвигает лопатку манипулятора, направляя следующие изделия на соседний поток конвейера. Отсчитав еще 40 изделий, видеосчетчик возвращает лопатку обратно и цикл повторяется заново.

В настройках счетчика нужно предусмотреть возможность менять число единиц продукции, которое будет отделять лопатка. В зависимости от вида продукции в коробки фасуется разное количество изделий.

Решение

Заказчик пользовался видеосчетчиком уже несколько лет, поэтому его главный вопрос звучал так: «Если действующий счетчик допускает ошибки, сможет ли ваша технология считать изделия со 100%-ной точностью?».

Для проверки нам выслали несколько видео. Записи были каверзные: мутные, размытые, низкого качества, с замыленной картинкой, со склеенными изделиями. Это оказались те сложные случаи, в которых старый счетчик ошибался.

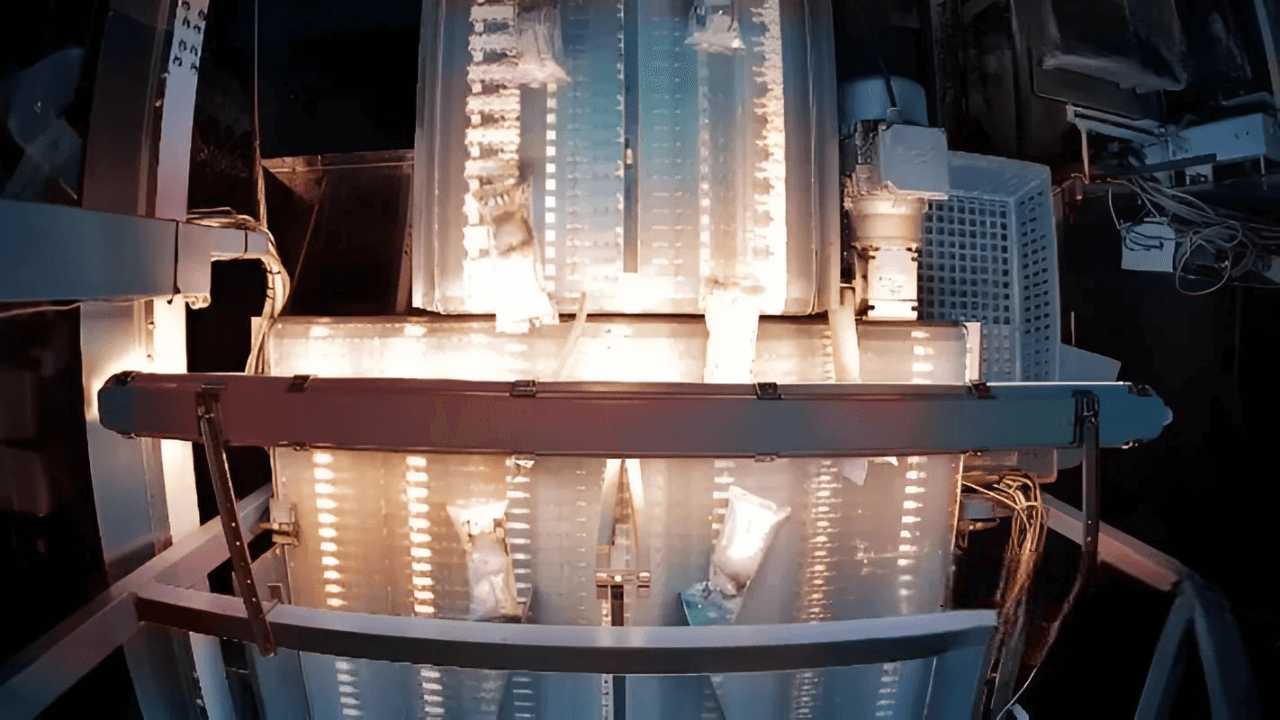

Над линией висели яркие лампы, которые засвечивали кадр. Заказчик объяснил, что дополнительный свет был нужен для старого видеосчетчика. (В отличие от него, AI Видеонумератор не требователен к освещению и может считать продукцию почти в темноте. Позже заказчик демонтировал лишние лампы.)

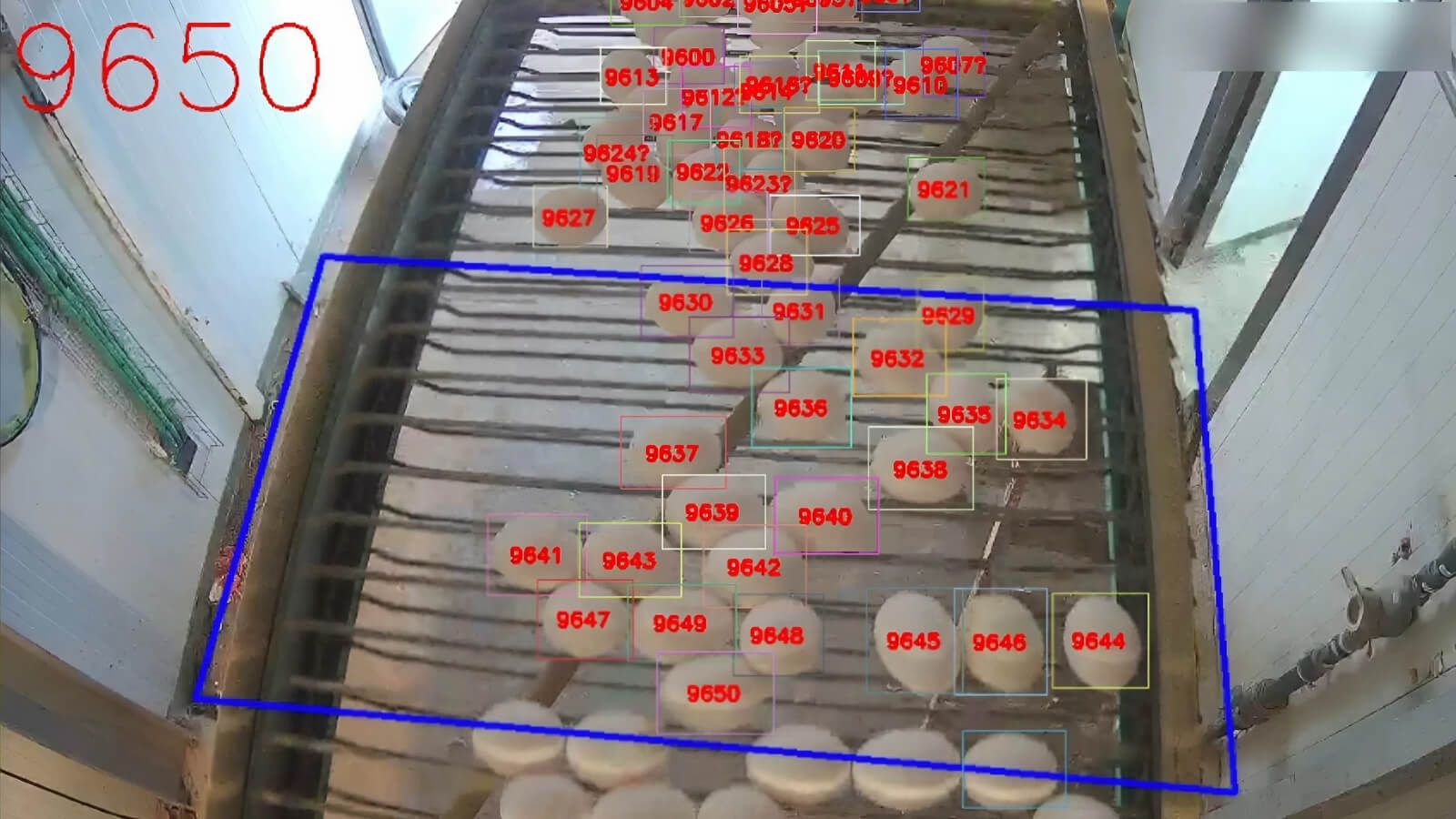

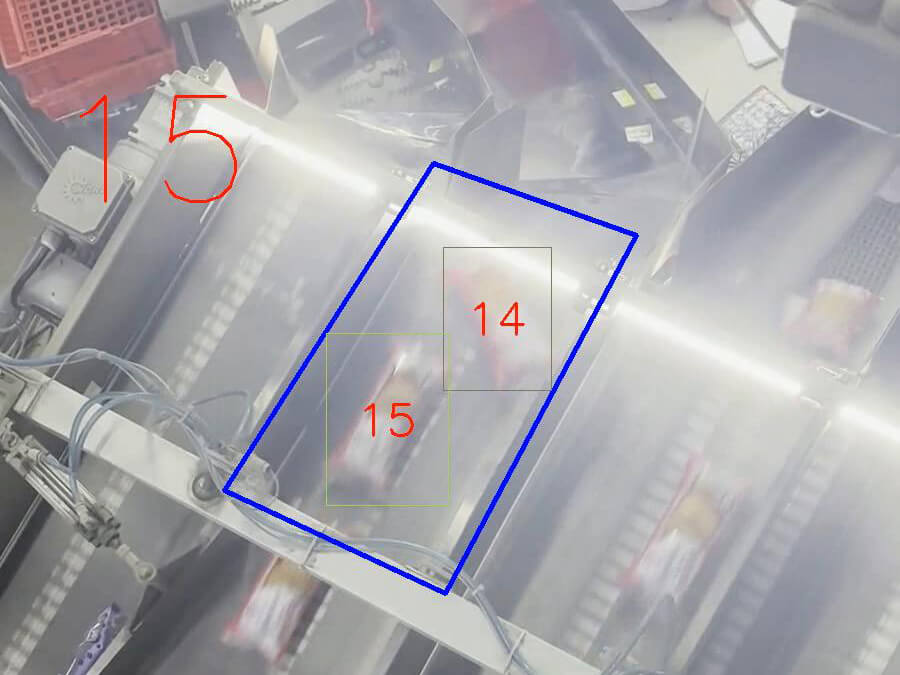

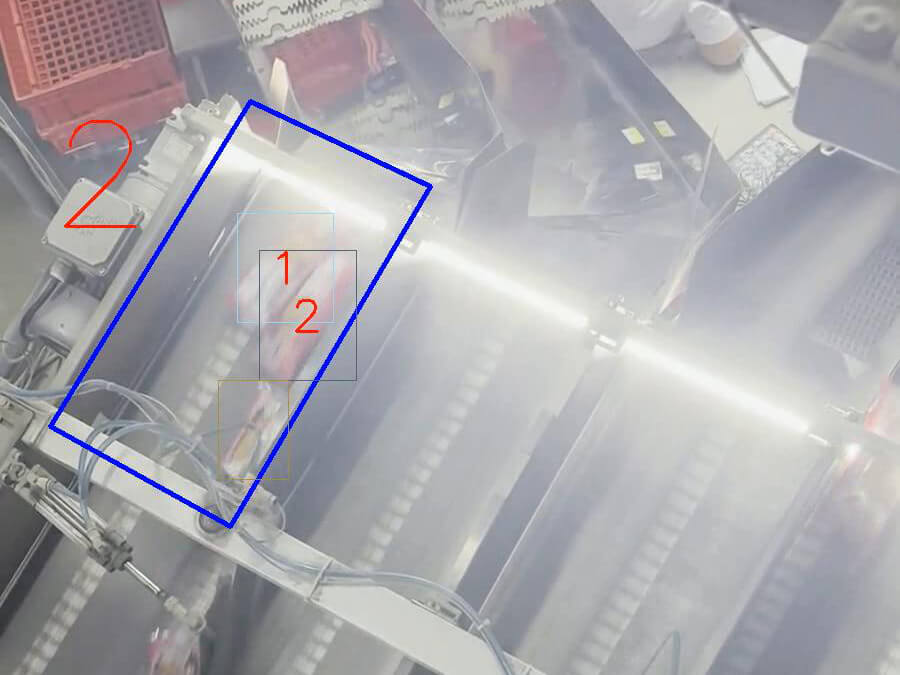

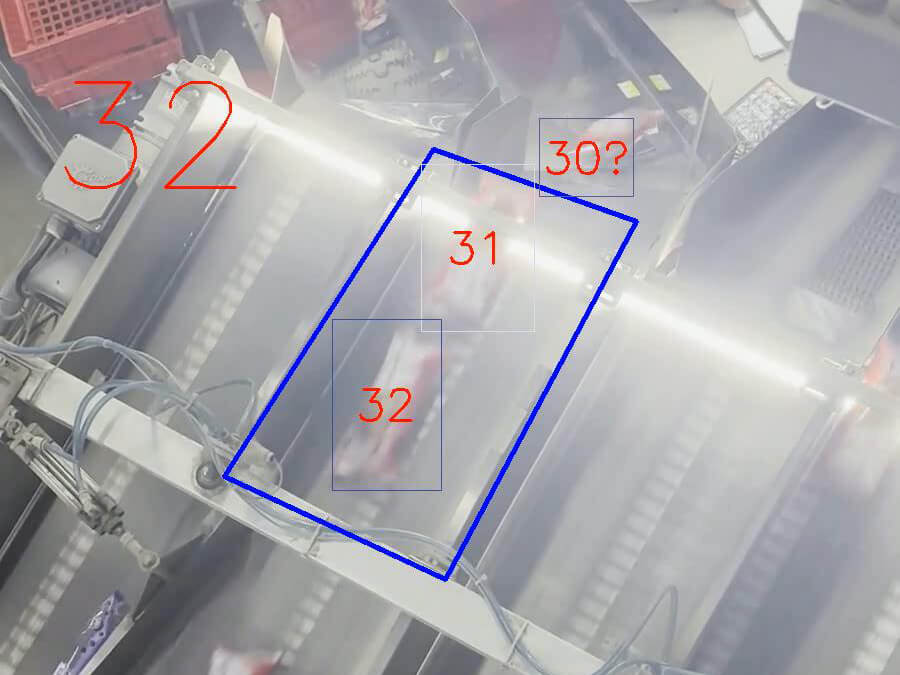

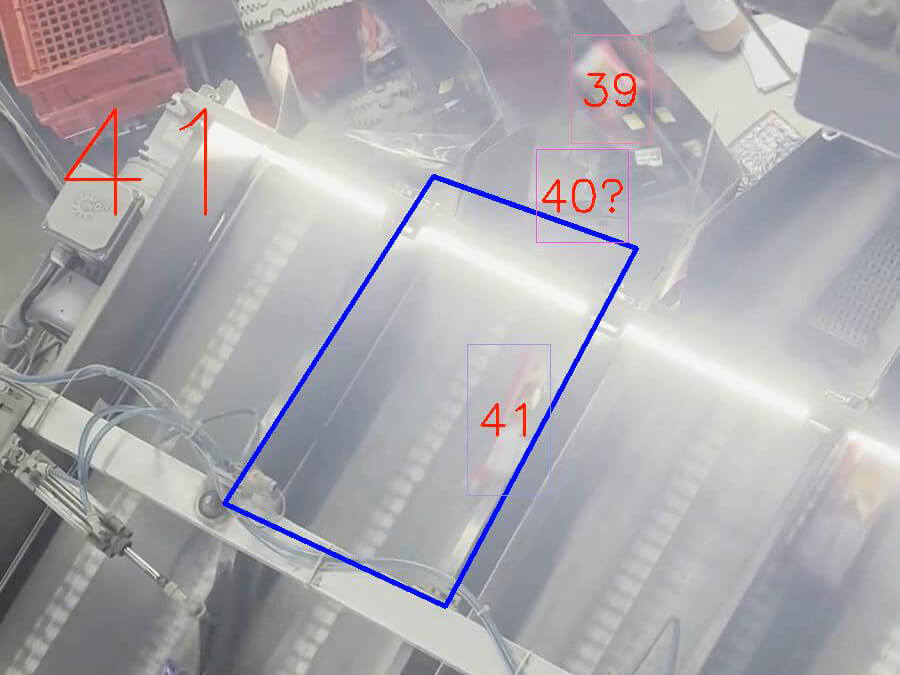

Кадр из тестовых видео, присланных заказчиком. Низкое качество съемки с мутной картинкой.

По линии вразнобой идет продукция. В основном она располагается вертикально, но иногда изделия расположены иначе. Номер 14 на скриншоте — пример нестандартного расположения: изделие лежит по диагонали.

В таких случаях старый счетчик ошибался и пропускал продукцию

Старый счетчик не считал две упаковки изделий, идущие по ленте рядом друг с другом

Ошибки подсчета возникали и когда изделия шли друг за другом без промежутка, как будто были склеены

Если продукция переворачивалась и шла боком, она тоже не считалась

Когда изделия располагались вплотную к стенке, счетчик их не различал и пропускал

Несмотря на низкое качество, мы обучили алгоритм подсчета по присланным видео. Наша технология корректно посчитала изделия во всех роликах. Заказчику понравился результат, и мы приступили к внедрению подсчета на первой конвейерной линии.

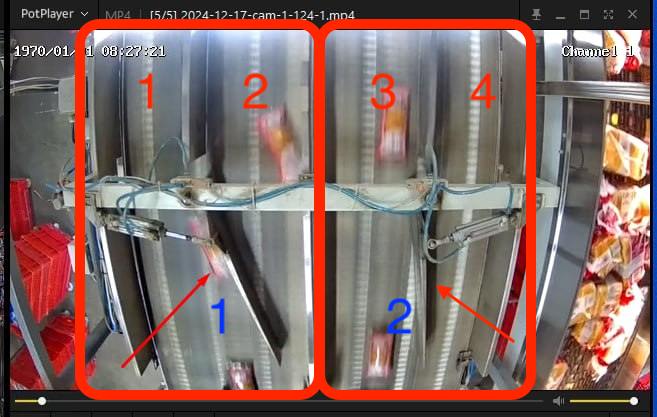

Распределили потоки для съемки разными камерами

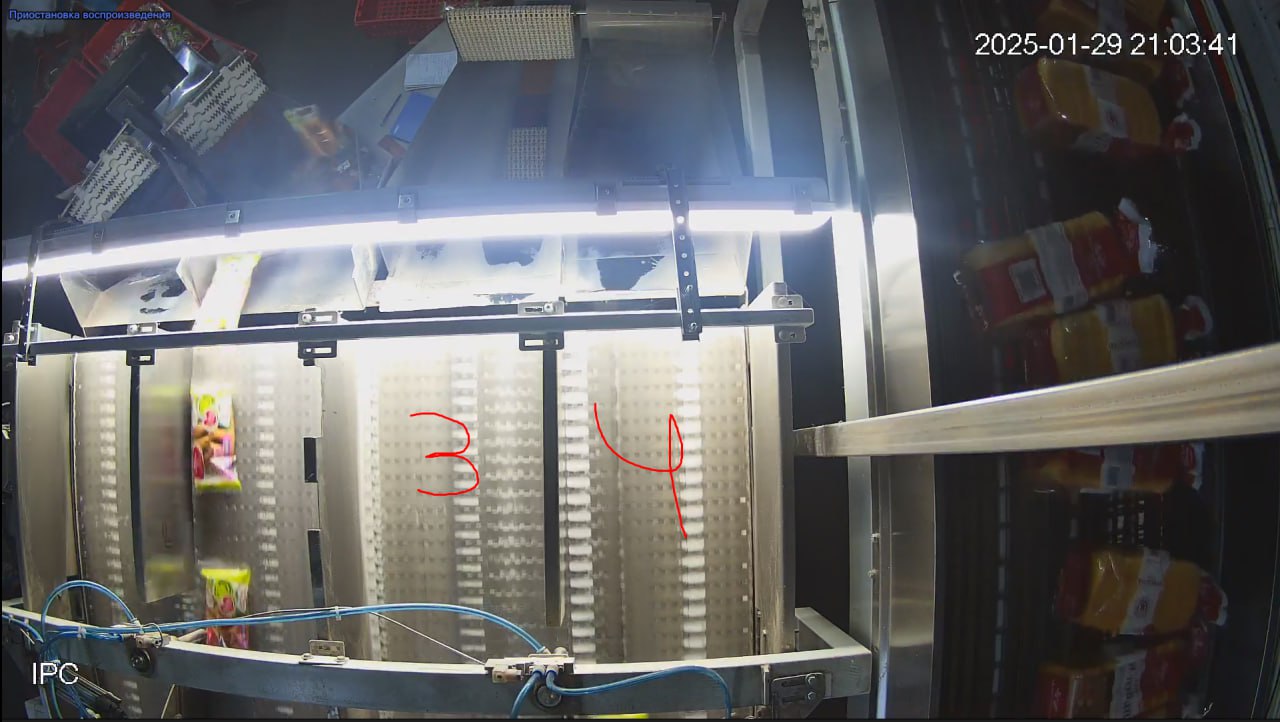

Сначала над конвейером висела одна камера, снимавшая все четыре потока. С этого ракурса хорошо просматривались три дорожки. А четвертая дорожка хоть и была видна, но ее часть загораживала стенка, общая с третьей. В этом месте возникала слепая зона. Камера не видела изделия на 4-м потоке, которые ехали близко к стенке, и счетчик не мог их сосчитать.

Решение было простым. Заказчик повесил вторую камеру, чтобы изменить ракурс съемки. Теперь первая камера снимала дорожки 1 и 2, а вторая камера — 3 и 4. Таким образом все изделия на всех потоках стали видны.

Камера снимает сразу все дорожки. Часть 4-й дорожки загораживает стенка, из-за этого продукция не была видна в кадре

После монтажа дополнительной видеокамеры первая камера стала снимать дорожки 1 и 2

Вторая камера стала считать продукцию на дорожках 3 и 4

Обновили видеокамеры для более плавной съемки

Конвейерная линия работает круглосуточно и в течение дня по ней идет разная продукция. Иногда скорость движения ленты ускоряется, иногда замедляется.

Видеокамеры, которые стояли у заказчика, снимали видео с частотой 25 кадров в секунду. При большой скорости конвейера кадры получались смазанные и считать продукцию было сложно — камера не успевала зафиксировать проносящиеся по ленте изделия.

Проблема решилась заменой старых видеокамер. Когда заказчик поставил камеры с частотой съемки 30 кадров в секунду, картинка стала четче, а съемка — плавнее. Считать продукцию стало проще.

Интегрировали счетчик с манипулятором конвейера

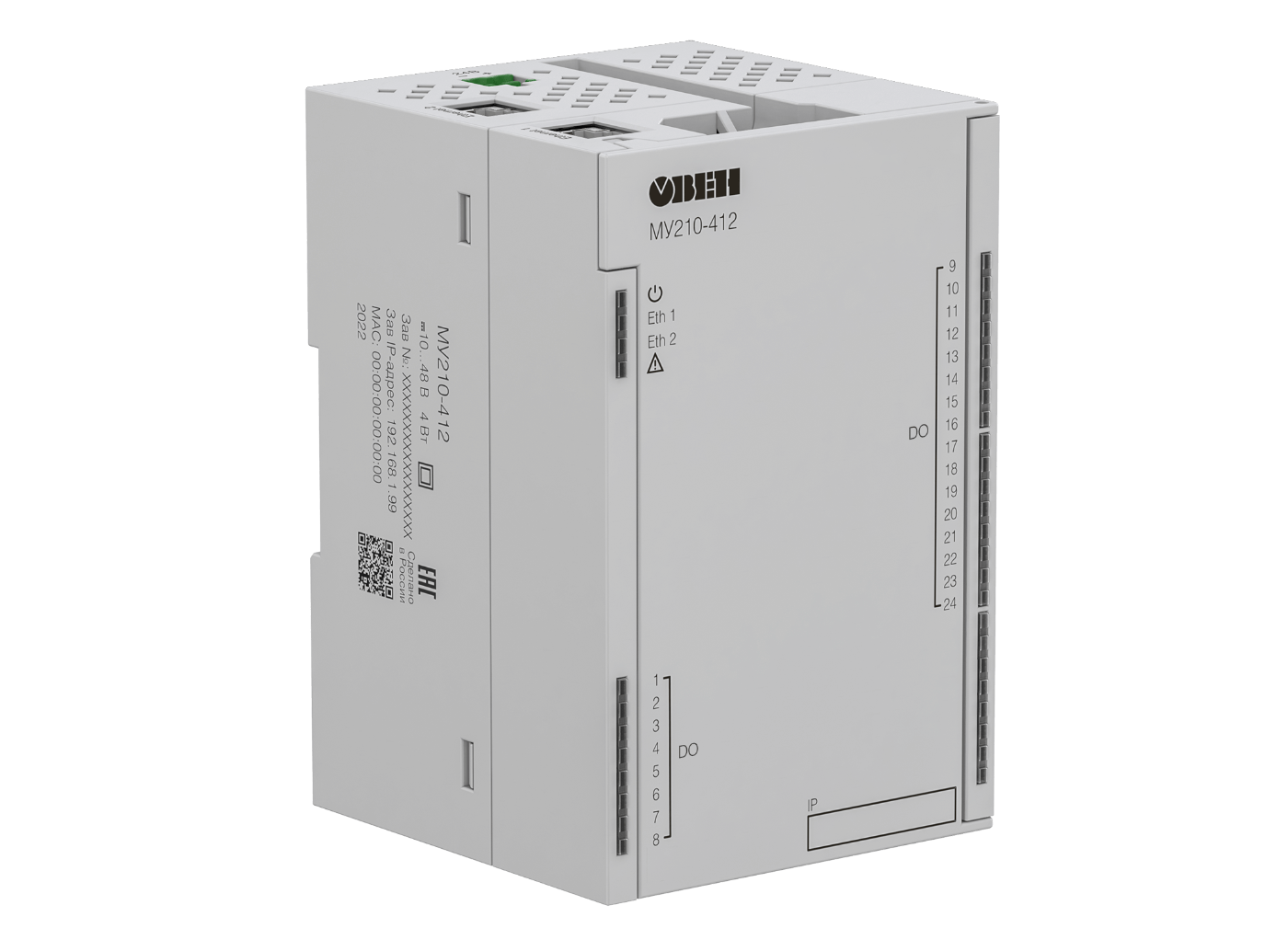

Для того чтобы связать видеосчетчик и лопатку конвейера, к компьютеру подключили модульное устройство дискретного вывода ОВЕН МУ210-412. Модуль понадобился, чтобы преобразовывать команды от счетчика в понятный сигнал для исполнительного устройства — лопатки.

Модуль ОВЕН МУ210-412 передает сигналы от видеосчетчика на манипулятор конвейера

Механизм работы выглядит так:

Программа счетчика передает сигналы по протоколу Modbus TCP → Модуль ОВЕН преобразует сигналы и через выходные транзисторные ключи на 24 вольта отправляет их на конвейер → Лопатка конвейера сдвигается в сторону.

Перед тем как подключить автоматику конвейера, заказчик протестировал работоспособность механизма с помощью ламп на 24 В. Счетчик посылал сигналы → Модуль их преобразовывал и передавал на лампочки → Лампочки загорались. Убедившись, что все в порядке, устройство подключили к конвейеру.

Логику работы счетчика мы выстроили следующим образом:

Считаем 40 изделий на линии 1 → Переводим лопатку на линию 2 → Обнуляем счетчик на экране оператора → Считаем 40 изделий на линии 2 → Переводим лопатку на линию 1 → Обнуляем счетчик на экране оператора.

На скриншоте ниже видно, как лопатки распределяют продукцию между линиями. Изделия движутся по ленте снизу вверх через входы 1 и 2 (синий цвет). Красные стрелки указывают на лопатки. Продукция со входа 1 распределяется на линии 1 и 2 (красный цвет). Со входа 2 — на линии 3 и 4 (красный цвет).

Изделия движутся снизу вверх и автоматически распределяются с помощью лопаток. На входе — 2 потока, на выходе — 4

Меню выбора продукции в настройках видеосчетчика

В настройки счетчика добавили выбор продукции. Заказчику нужно для разной продукции отсчитывать разное количество изделий. Через меню выбирается вид изделий и счетчик понимает, какое количество товара отсчитывать перед сдвигом лопатки.

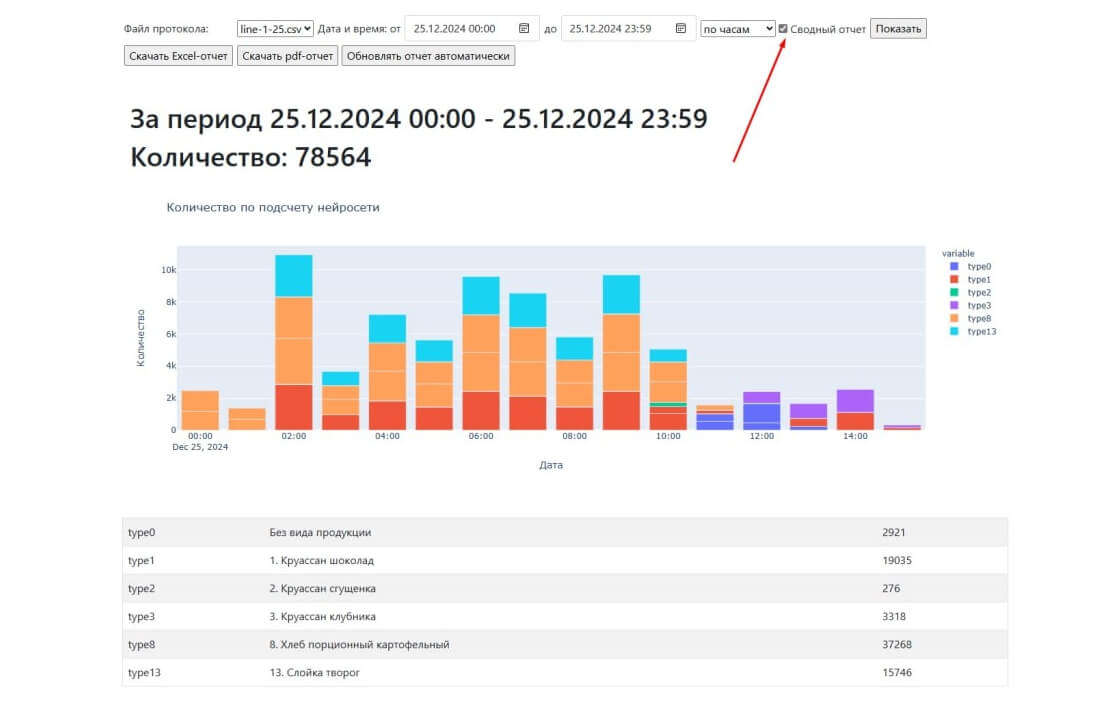

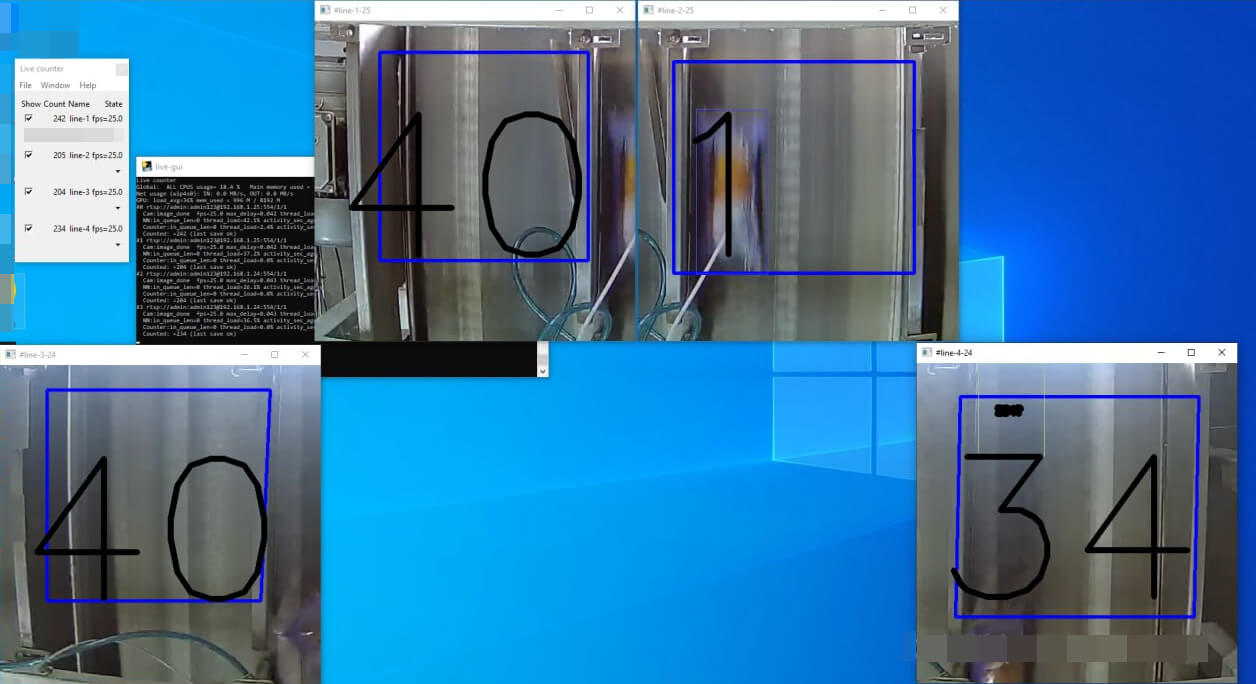

Счетчик хранит статистику за любой период времени. Данные можно выгружать в виде диаграмм или таблиц Excel. Правда, для заказчика эта отчетность играет второстепенную роль. Главная задача счетчика на предприятии — помогать оператору не ошибаться с количеством изделий на конвейере. Поэтому по просьбе заказчика мы улучшали интерфейс счетчика, например, сделали нумерацию на экране оператора крупнее.

Наш видеосчетчик выгружает отчетность за любой период времени

Сделали более крупный размер шрифта счетчика, чтобы операторам конвейера было удобно считать

Результат

После установки видеосчетчика на первую линию заказчик остался доволен результатом. Точность подсчета изделий составляет 100%. AI Видеонумератор корректно считает хлебобулочную продукцию и не допускает ошибок. Интеграция с конвейерным манипулятором работает бесперебойно.

Руководство хлебозавода решило масштабировать результат и установить видеосчетчики еще на 6 производственных линий. Замена старых счетчиков на AI Видеонумератор экономически выгодна: наша технология считает продукцию точнее и обходится дешевле в 2—7 раз за каждую камеру.

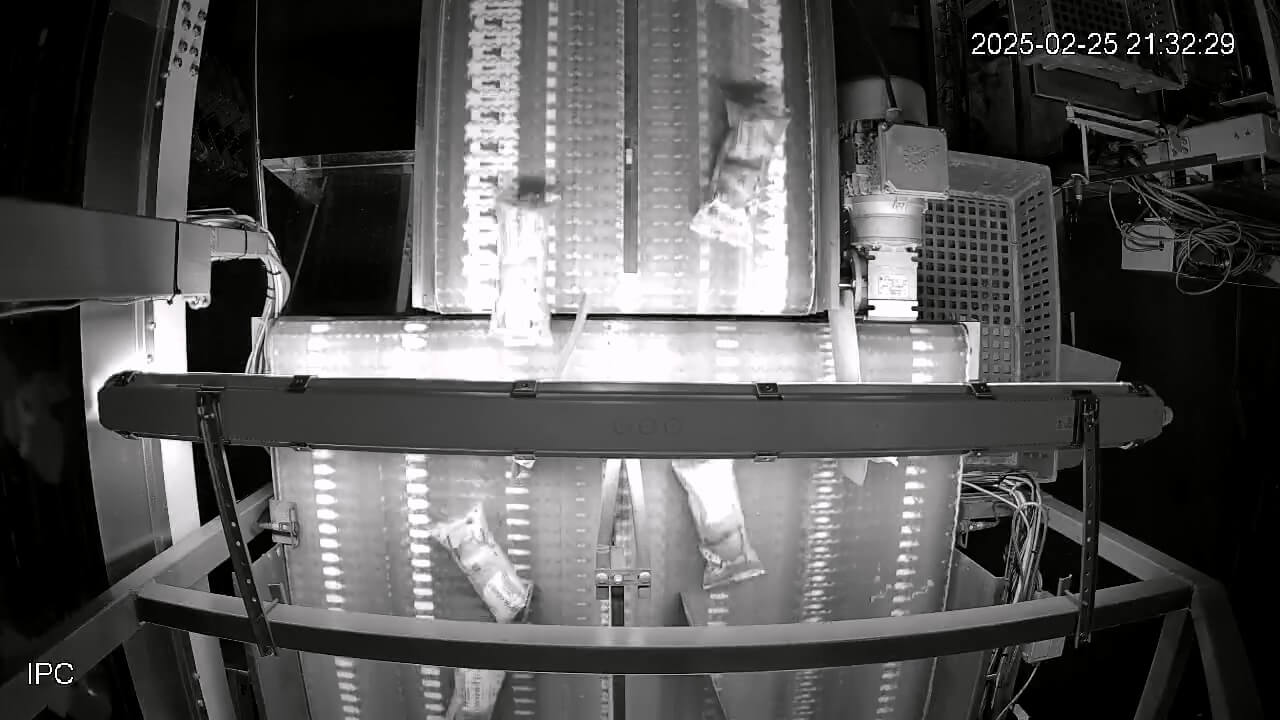

Сегодня счетчик анализирует черно-белое изображение с камер. Не нужно дополнительного освещения или других настроек. При этом может меняться дизайн и цвет упаковки — это не влияет на точность подсчета

Стоимость. Покупать компьютеры для обработки видеопотока заказчику не понадобилось. Подошли те, которые работали со старым счетчиком. Общая стоимость проекта была стандартной, заказчик оплатил настройку 2-х зон подсчета по обычным тарифам.

Дополнительная оплата понадобилась за интеграцию видеосчетчика с манипулятором конвейера. Такие доработки требуют много усилий: надо разобраться, с чем и как интегрировать счетчик, и сколько потребуется времени. Озвучить итоговую сумму не можем из-за NDA.

Длительность. Проект шел 2 месяца. Значительное время заняли технические вопросы: замена видеокамер, доставка модуля ОВЕН и его интеграция с видеосчетчиком.

Команда. Со стороны Neti на проекте работали 2 специалиста. Разработчик — дорабатывал программу и делал интеграцию с механизмом конвейера. Инженер — обучал нейросеть распознавать продукцию; для этого собрал самый большой датасет среди наших проектов — на 2425 картинок.

Со стороны заказчика принимал участие 1 специалист — руководитель проекта. Он молниеносно решал все вопросы: от технических до финансовых.